Schärfetester

Wenn man sich mit Messerschärfern beschäftigt, dann stellt sich auch irgendwann die Frage, wie scharf die Messer tatsächlich sind. Rudolf Krönung hat um 2010 einen interessanten Artikel zu dem Thema verfasst - Abenteuer Klingen schärfen - und stellt ab Seite 19 einen Schärfetester vor, der die zum Durchtrennen eines Polyamid-Fadens notwendige Kraft misst. Nach diesem Prinzip arbeitet auch der Aufbau von edge on up wobei unklar ist, ab wann die ersten Geräte verfügbar waren (die ältesten Einträge im Internetarchiv sind von 2016).

Technische Details

Der hier vorgestellte Schärfetester wurde 2020 gebaut. Die Fadenaufnahme hängt an einer Wägezelle, die bis 5 kg belastbar ist. Die Wägezelle arbeitet mit Dehnmessstreifen und ist an eine Auswerteelektronik mit HX711-Chip angeschlossen, womit eine Messfrequenz von 80 Hz möglich ist. Die Wägezelle ist an einer Halterung montiert (unter der sich auch die HX711-Platine befindet) und dieser ganze Aufbau ist auf eine leicht vorgespannte - also spielfreie - Linearführung geschraubt. Der Antrieb erfolgt mittels Kugelumlaufspindel (4 mm Steigung) und NEMA17 Schrittmotor. Der am Motor befestigte Schrittmotortreiber ist ein RAPS128, der hier mit 32 Microschritten arbeitet. Damit liegt die theoretische Wegauflösung bei 0,625 µm.

Die Steuerung erfolgt mittels Arduino Nano 33 IoT an den auch ein Micro-SD-Slot und ein LCD-Display mit 2x16 Zeichen (EA DOGM162W-A) angeschlossen sind. Die Bedienung erfolgt über 3 Taster. Einstellbar sind die Fadenvorspannung und die Geschwindigkeit, mit der der Faden auf die Schneide zubewegt wird. Die HX711-Elektronik und der Schrittmotortreiber wurden bewusst nicht mit dem Microcontroller auf einer Platine zusammengefasst, da die empfindlichen Signale der Dehnmessstreifen sicherlich von der Motor-Leistungselektronik gestört würden.

Messungen

Für die verwendeten Schnüre werden folgende Abkürzungen verwendet:

- BESS = Test Media BESS certified

- CE = Carbon Carp Expert 0.25 mm, gemessen 0.29 mm

- TC = Tectan FCC (Fluorocarbon coated) 0.25 mm

- TF = Tectan Fluorocarbon 0.25 mm

- PF = Perca Forellen-Schnur Spezial Coating 0.25 mm

- CF = Cormoran Profiline Forelle 0.25 mm

- TF28 = Tectan Fluorocarbon 0.28 mm

- TF30 = Tectan Fluorocarbon 0.30 mm

- TF35 = Tectan Fluorocarbon 0.35 mm

- TF40 = Tectan Fluorocarbon 0.40 mm

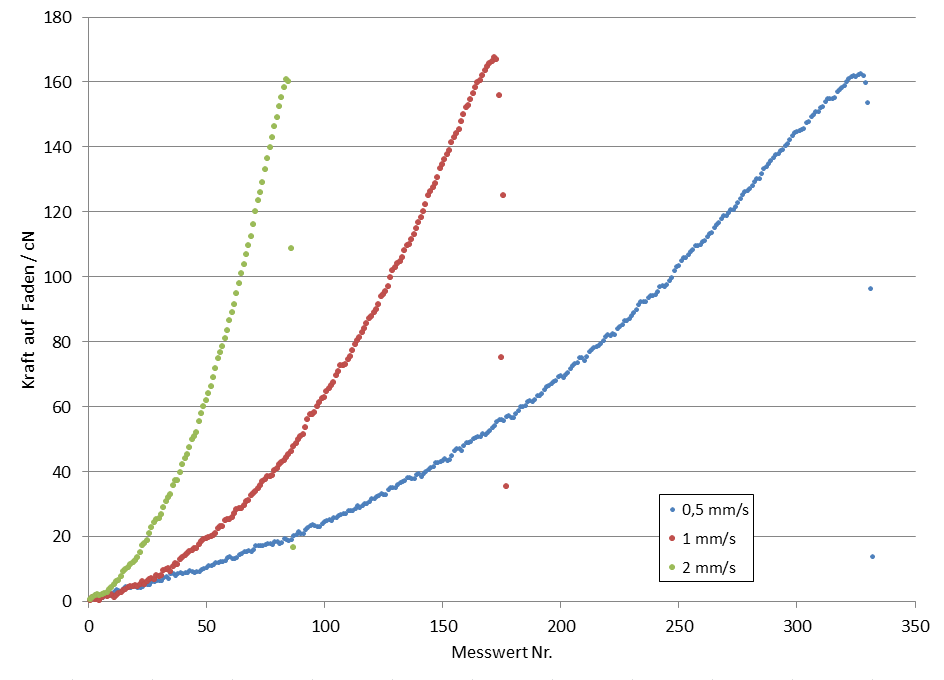

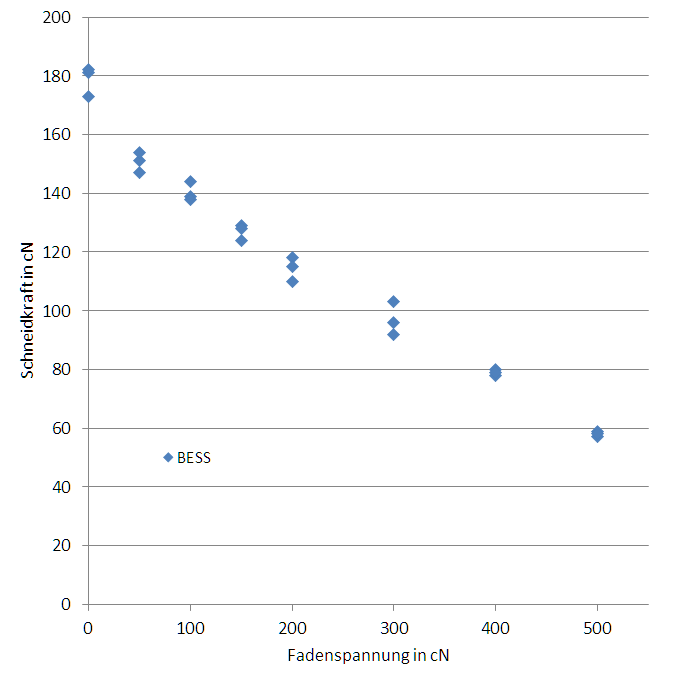

Abb. 1: BESS-Faden. Während der Faden zunehmend gegen die Schneide gedrückt wird, wurden alle Kraft-Messwerte (Abstand jeweils 12.5 ms) aufgenommen. Bei den 3 Messreihen wurde die Vorschubgeschwindigkeit variiert. Es ist zu sehen, dass bereits bei 2 mm/s das Kraft-Maximum gut erfasst wird. Da bei noch kleineren Geschwindigkeiten genug Messwerte für eine Mittelwertbildung vorhanden sind, wird bei 1 mm/s über 2 und bei 0.5 mm/s über 4 aufeinander folgende Werte gemittelt, wobei die maximale Summe der 2 bzw. 4 Werte verwendet wird. Die 2 bzw. 4 Werte dürfen dann nicht um mehr als 1 cN (bis 200 cN) oder 0.5 % (über 200 cN) vom Mittelwert abweichen.

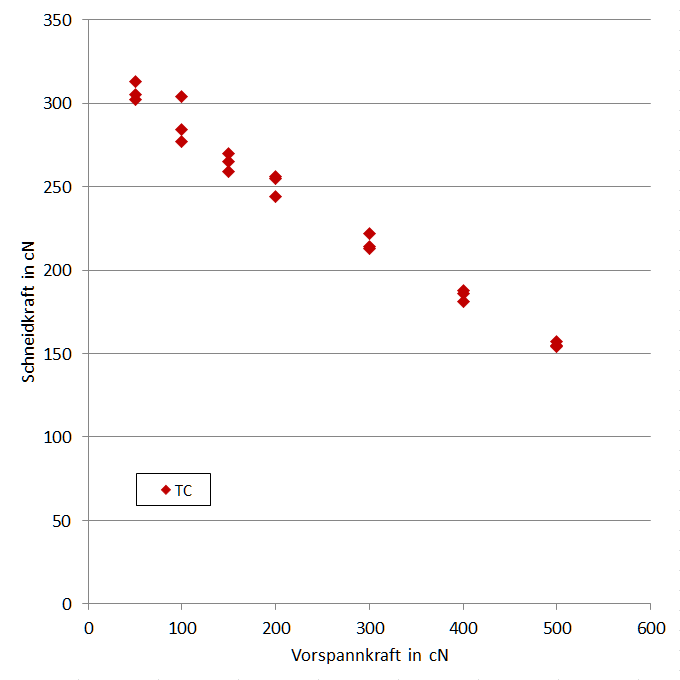

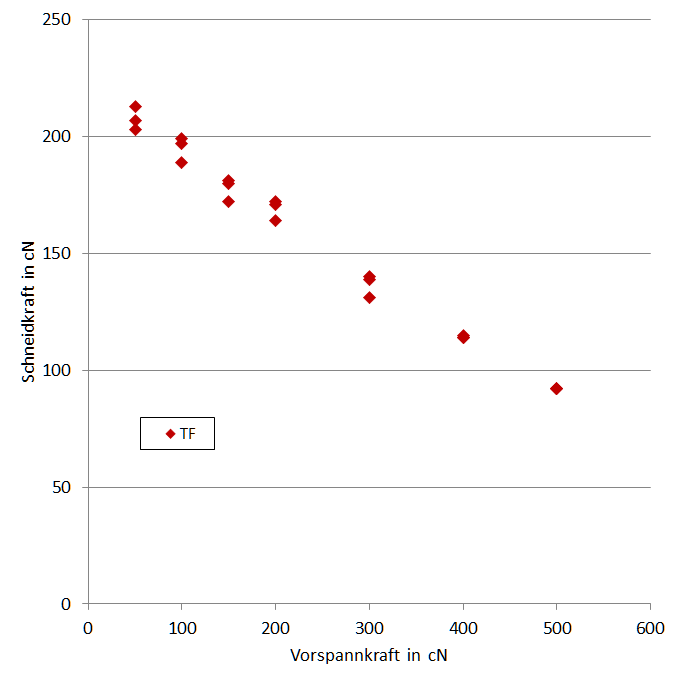

Abb. 3: Bereits in Vorversuchen wurde die Fadenvorspannung variiert, was auch zu der Festlegung der 300 cN bei den Angelschnüren führte. Hier wurden jetzt bei jeder Vorspannung 3 Werte aufgenommen, wobei das Messer weiterhin wie bei Abb. 2 eingespannt war und nicht gereinigt wurde. Der erste Messwert dieser Messreihe war der Ausreißer bei 100 cN Vorspannung - seinerzeit hatte ich mir nichts dabei gedacht ...

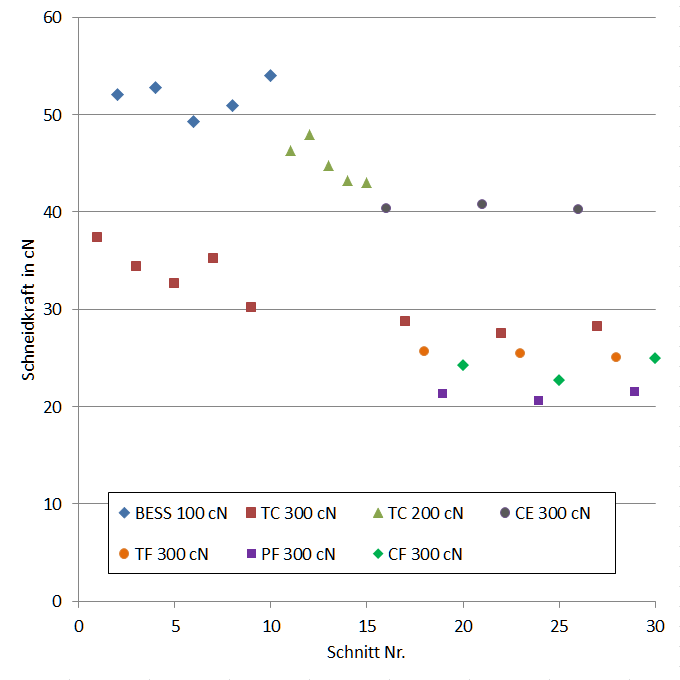

Abb. 4: Zur Abwechslung mal eine Rasierklinge (Wilkinson Sword, ca. 30 Jahre alt) eingespannt. Der BESS-Faden zeigt recht genau die von den BESS-Machern ermittelten 50 g (1 g ~ 1 cN). Der TC-Faden liegt jetzt deutlich unter BESS, weshalb noch ein paar Messungen bei 200 cN Vorspannung ergänzt wurden. Der CE-Faden liegt recht hoch, was vermutlich auf seinen vergleichsweise großen Durchmesser von 0.29 mm zurückzuführen ist. Die beiden Forellen-Schnüre zeigen die geringsten Werte. Sie bestehen vermutlich aus reinem Polyamid, da auf den Verpackungen nicht mit Beschichtungen geworben wird.

Abb. 5: Jetzt wurde wieder das Messer eingespannt, wobei die Schnittposition etwa 10 mm neben der ursprünglichen lag. Die größte Streuung zeigen wieder die BESS-Werte. Streuung? Nein, eher immer ein Anstieg. Das fiel mir noch während der Messungen (also ohne Diagramm) auf und vor den letzten 3 Messwerten wurde die Klinge mit Küchenpapier trocken abgewischt. Und siehe da, der folgende Wert lag signifikant tiefer. Die beiden letzten Werte zeigen wieder den typischen Anstieg. These: der BESS-Faden hinterlässt kleinste, mit einer Lupe nicht zu sehende Ablagerungen auf der Schneidfase. Weitere These: diese Ablagerungen wurden von dem CE-Faden wieder entfernt (Abnahme der erforderlichen Schneidkraft).

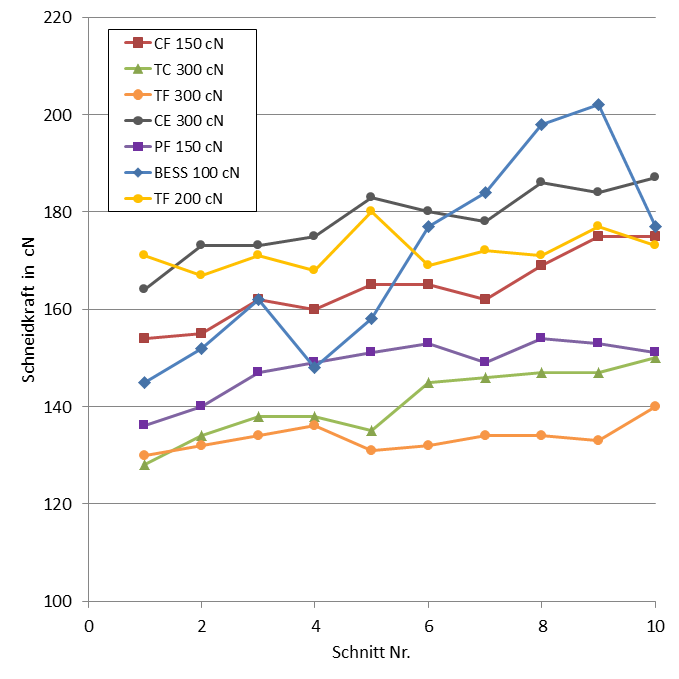

Abb. 6: Gleiche Messerposition wie bei Abb. 5. Jetzt wurde die Schneidfase nach jedem Schnitt mit trockenem Küchenpapier gereinigt. Bis zum zehnten Schnitt verringerte sich die Schneidkraft und die Werte liegen deutlich unter denen in Abb. 5. Danach tritt keine weitere Verbesserung mehr auf, aber die Reproduzierbarkeit ist endlich so gut, wie ich es erwartet hatte.

Abb. 7: Die Messerposition ist weiterhin unverändert. Um zu sehen, ob alle Fäden mit zunehmender Schnittzahl eine höhere Schneidkraft benötigen, wurden jeweils 10 Schnitte ohne Zwischenreinigung durchgeführt. Danach erfolgte eine trockene, relativ gründliche Reinigung der Schneidfase mit Küchenpapier. Am besten schlägt sich die Tectan Fluorocarbon Schnur die laut Verpackung zu 100 % aus PVDF (Polyvinylidenfluorid) besteht. Der BESS-Faden zeigt den größten Anstieg und die größte Streuung. Ursprünglich hatte ich ja insgeheim die Vermutung, dass der BESS-Faden auch nur eine Angelschnur ist. Jetzt erscheint mir eine spezielle Beschichtung wahrscheinlich.

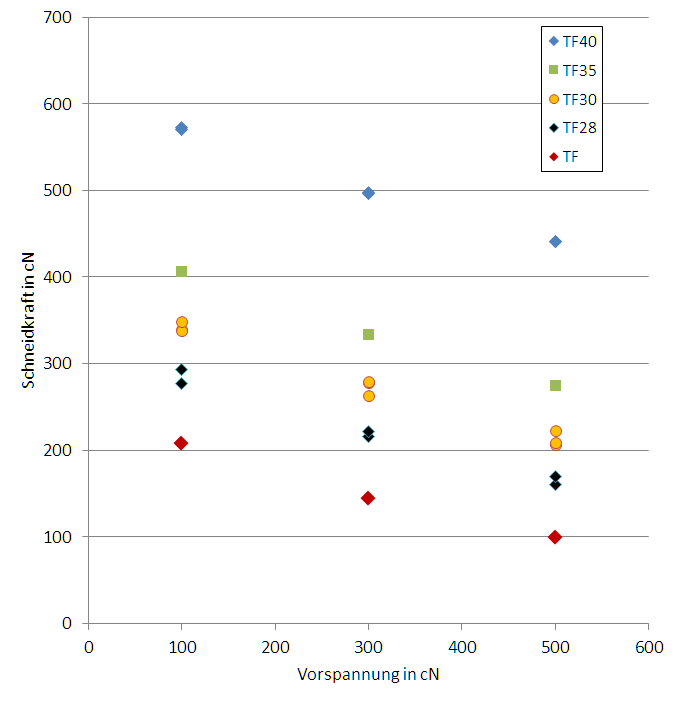

Abb. 9: Variation der Schnurstärke, wobei nur Tectan Fluorocarbon zum Einsatz kam. Mit steigendem Durchmesser zeigt sich eine Parallelverschiebung der Linien hin zu höheren Schneidkräften. Wenn die Schneidkraft in der gleichen Größenordnung wie bei BESS liegen soll, dann sind sehr hohe Vorspannungen erforderlich, die mit dem kleinen Fadenspanner nicht erzielt werden können (die Schnur rutscht raus).

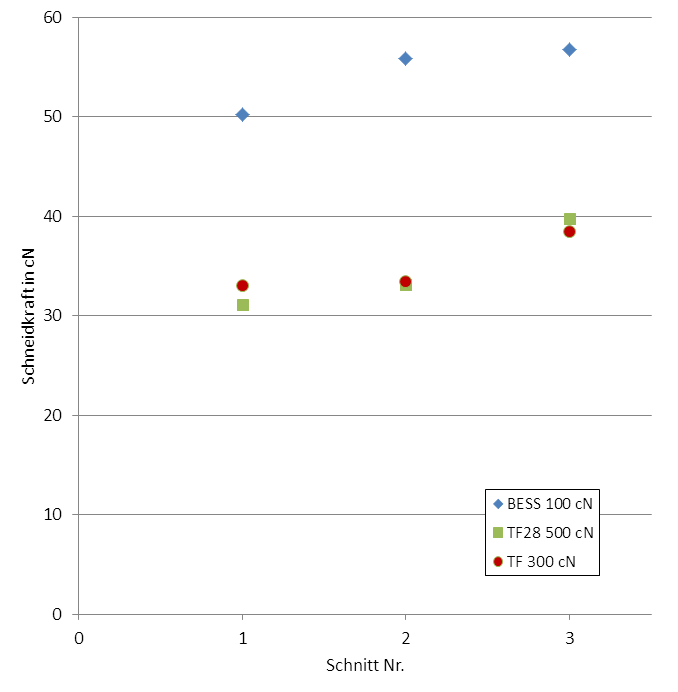

Abb. 11: Wieder das Messer eingespannt. Nachdem jetzt klar ist, dass bei der BESS-Schnur nach jedem Schnitt eine Reinigung der Schneidfase erforderlich ist, konnte die Abhängigkeit der Schneidkraft von der Vorspannung ohne außergewöhnliche Streuungen ermittelt werden. Es zeigt sich ganz deutlich, dass für reproduzierbare Werte eine definierte Fadenvorspannung aufgebracht werden muss.

Makrofotografie

Um zu verstehen, warum bei der BESS-Schnur nach jedem Schnitt eine Reinigung der Schneidfase erforderlich ist, wurde Equipment für die Makrofotografie zusammengesucht. Ein altes 24 mm Weitwinkelobjektiv von Tokina mit Canon FD-Anschluss wurde mittels Retroadapter und 3 Zwischenring-Sätzen (insgesamt 150 mm, innen mit schwarzer D-c-fix Veloursfolie ausgekleidet) an eine Sony Vollformatkamera angebaut. Damit ergibt sich eine 7,5 fache Vergrößerung, d.h. 4,67 mm eines Objektes werden auf die 35 mm Sensorbreite abgebildet. Da der Sensor in der Breite 6000 Pixel hat, können theoretisch Objektstrukturen bis minimal rund 780 nm abgebildet werden. Damit ist auch die physikalisch mögliche Grenze (Abbe-Limit = Lichtwellenlänge) nahezu erreicht. Hinweis: bei Mikroskopen wird unter Berücksichtigung des menschlichen Auges anders gerechnet - der hier vorgestellte Aufbau dürfte dann mit etwa 400-facher Vergrößerung vergleichbar sein.

Als "Testmesser" kam ein Victorinox Blumenmesser (Artikelnr. 3.9050) zum Einsatz. Die kurze gerade Klinge aus hochwertigem Stahl läst sich schnell und einfach schärfen und für Tests ist eine Winkeländerung schnell gemacht. Die Schleifprozedur war wie folgt: Zunächst wurden beide Seiten bei 18,7° Schleifwinkel bis zur 8000er Körnung (Naniwa Superstone) geschliffen. Dann wurde der Schleifwinkel auf 19° erhöht (= 30° Schneidenwinkel, da der Klingenwinkel 8° beträgt) und mit der 12.000er Körnung wurde noch in beide Richtungen (ziehend und gegen die Schneidfase) weiter geschliffen. Das Finish erfolgte in Anlehnung an Kraichuk bei einem Schleifwinkel von 21°, wobei mit dem 12.000er Stein nur ziehend ganz ohne Druck (außer Eigengewicht) gearbeitet wurde. Nach 3 - 4 schrägen Zügen über jeweils ca. die halbe Klingenlänge wurde die andere Seite bearbeitet und dies erfolgte für beide Seiten 3 mal. Zum Schluß wurde die Klinge noch ein paar Mal über Baumwollstoff (Jeans) abgezogen. Unter einem Auflichtmikroskop mit 60-facher Vergrößerung waren nach dieser Prozedur an der vordersten Schneidkante keine verstreuten punktuellen Reflexionen mehr zu sehen, was nach dem Anschliff bei 19° noch der Fall war.

Abb. 12: Aufbau einer Kamera mit Zwischenringen und Weitwinkelobjektiv in Retrostellung auf einer optischen Bank zur präzisen Einstellung des Fokusabstandes. Die Beleuchtung erfolgt mit einer LED-Taschenlampe mit 1000 lm.

Noch ein paar Anmerkungen zu den beiden Abbildungen:

Es sind 2 Schneidfasen zu sehen, wobei die untere einen Schneidenwinkel von 20° ergab. Bei diesem Winkel war die Schneide aber nicht ausreichend stabil und konnte durch den BESS- bzw. Fluorocarbon-Faden eingedrückt (umgebogen) werden.

Die oben erwähnten "verstreuten punktuellen Reflexionen" entsprachen prinzipiell denen, die am Übergang der beiden Schneidfasen zu sehen sind. Die Breite war aber deutlich geringer.

Der Fleck ist nur zu erkennen, wenn die Beleuchtung so ausgerichtet ist, dass die minimalen Schleifspuren deutlich hervortreten. Mit bloßem Auge oder auch unter einer Lupe erscheint die Oberfläche spiegelblank.